产品服务及方案

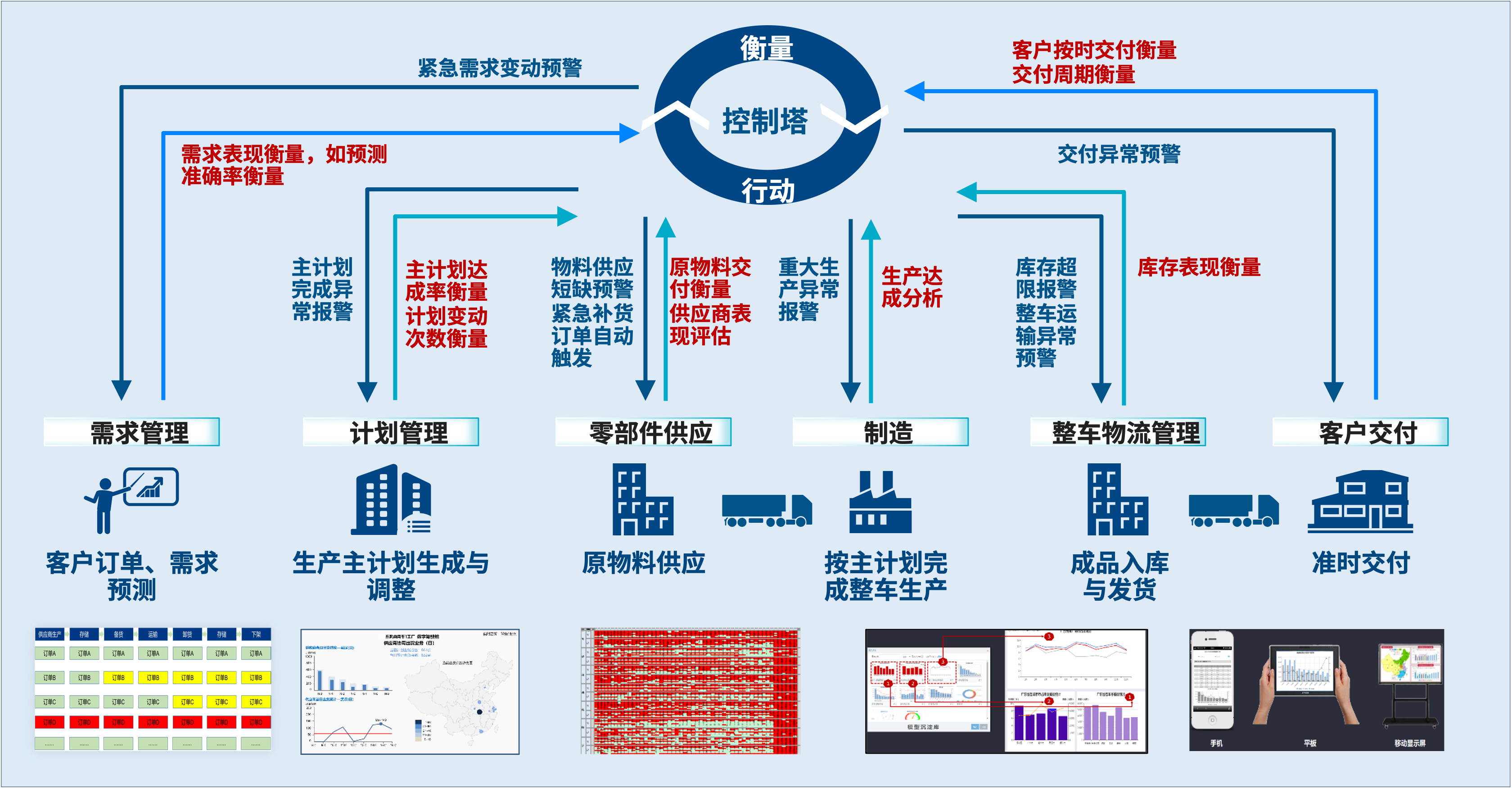

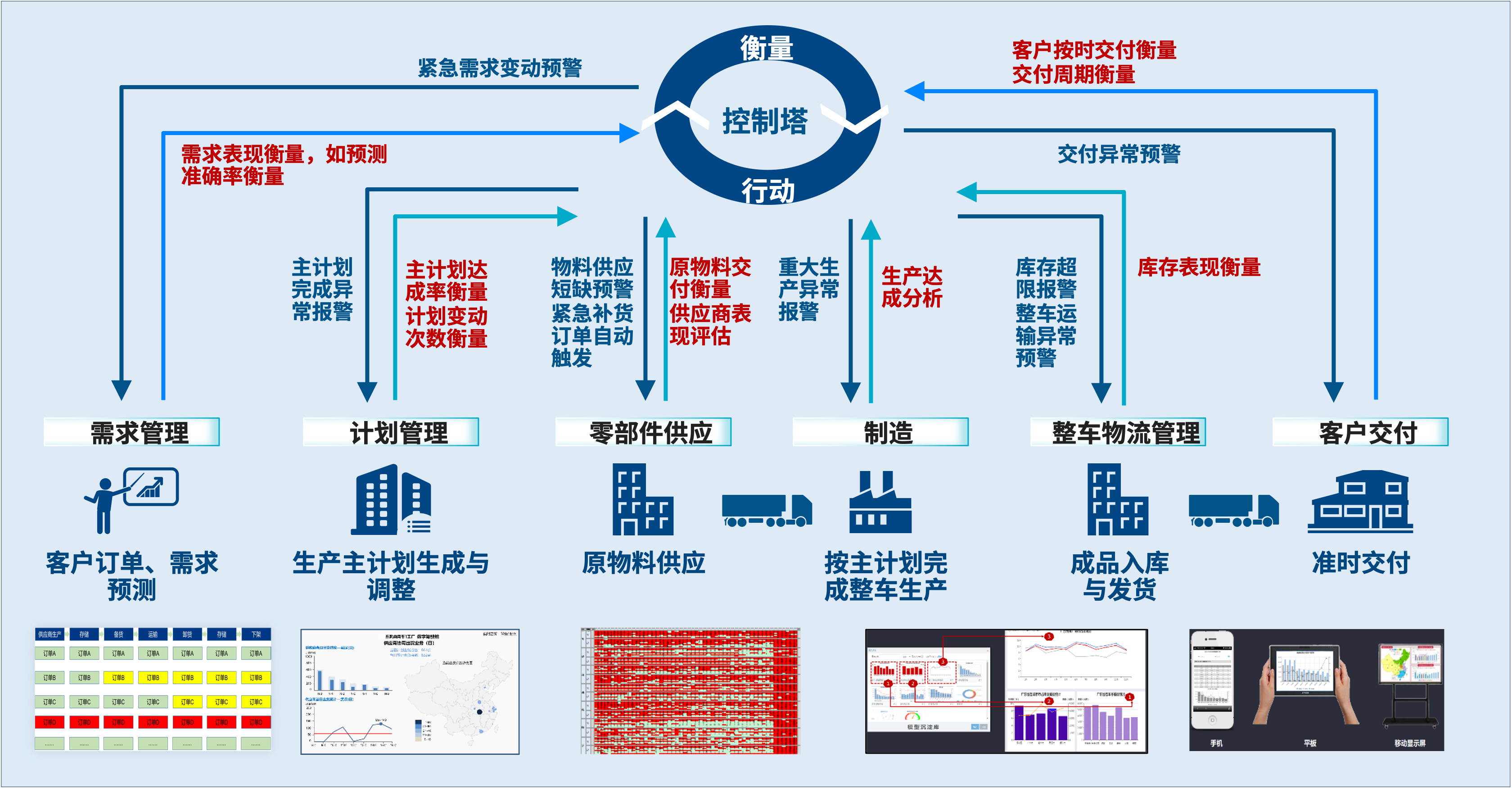

①智慧物流场景设置:通过全环节数据收集,完成物流过程资源配置、作业效率、风险识别等自动配置和预警,平衡现有工作量,预测未来资源需求,解决物流痛点问题;建立物流控制塔,智能AI算法对运行过程自适应调整,通过最优模型赋能物流现场;

②智能化设备交互应用:从到货入库、厂内搬运、转包后的自动库、拣选到排序后零件的上线返空等环节,涉及到AGV(自动引导车)、物流视觉门、PDA(用于数据采集和管理的手持设备)、自动叉车、拖车、立体库等智能化设备,通过LES全过程指令下发,回收任务完成指令,管控任务执行过程,完成数据收集,推动物流智能化转型;

③自适应仓储调整:根据生产车型配置变化,统计流量、重量、零件包装、上线方式等因素变化,建立物流存储策略模型,自动生成调整策略,下发指令至无人仓,使仓库空闲时间自适应调整,保证库房利用率最大化;

④仓储区域精细化管理:整个工厂仓库有中储、RDC、打包排序等多重职能,通过将中储、RDC区、线边库区分,实现产线拉动线边库、线边库拉动RDC、RDC拉动中储的方式,使管理过程快捷、可视化;

⑤厂内物资全面数字化:工厂全品类物料管理,涵盖生产性零件、原料及辅料,非生产性辅料、备品备件、包装、在制半成品等所有物料,使管理标准统一、管理方式统一;

⑥包装信息化:对包装加装RFID,自动完成包装转运、物料信息绑定、库存库位管理等,实现任务实时交互、包装状态管理、减少人工核对、降低包装丢失率。

智能制造

数字营销

数智金融

数字运营

数字运营云服务

数智技术

智能网联平台

智能网联平台